Ruud Huijer, 25 september 2015. Vanuit mijn functie bij Beijer spit ik regelmatig door elektrische schema’s van autofabrikanten. Geen sinecure want elke fabrikant heeft zijn eigen systeem en niet al die systemen zijn, om het maar zacht uit te drukken, even gebruiksvriendelijk. Om nog maar te zwijgen over de hoeveelheid aan bedrading die gedocumenteerd staat.

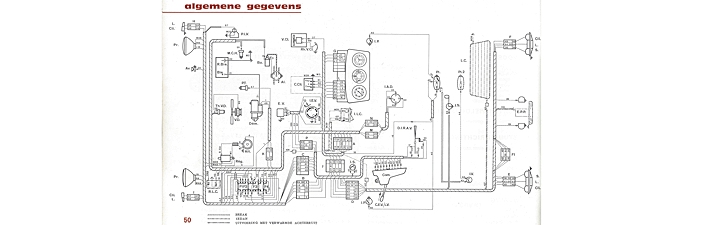

Toen ik laatst een elektrisch probleem had met mijn 44 jaar oude Peugeot 204 was ik genoodzaakt het elektrisch schema erbij te pakken. Natuurlijk niet online in een of andere database maar gewoon in het instructieboekje dat in de auto lag. Het complete elektrisch schema op een half A4-tje(!), zie afbeelding. Een schema waarin veel onderdelen nog te herkennen zijn aan hun werkelijke vorm. Zoals de achterruit, de koplampen en de startmotor.

De gehele bedrading in mijn Peugeot vereiste zo’n 60 meter aan koperdraad. Dat lijkt veel, maar als je weet dat in een gemiddelde moderne auto al gauw zo’n 1,5 kilometer(!) aan koperdraad nodig is dan valt dat reuze mee. Vijfentwintig keer zoveel als in mijn oude Peugeot! En met een gewicht dat varieert van zo’n 20 kg koper in kleine auto’s tot zomaar 45 kg in luxe en hybride auto’s.

De gehele bedrading in mijn Peugeot vereiste zo’n 60 meter aan koperdraad. Dat lijkt veel, maar als je weet dat in een gemiddelde moderne auto al gauw zo’n 1,5 kilometer(!) aan koperdraad nodig is dan valt dat reuze mee. Vijfentwintig keer zoveel als in mijn oude Peugeot! En met een gewicht dat varieert van zo’n 20 kg koper in kleine auto’s tot zomaar 45 kg in luxe en hybride auto’s.

Toen begin jaren negentig CAN-technologie zijn intrede in auto’s deed werd de afname van het aantal kilometers koperdraad in auto’s als een van de voordelen genoemd. Waar voorheen voor elk lampje/signaal een draad was, was er nu nog maar één draad voor meerdere lampen. Alle data ging over slechts een paar getwiste draden. De weg terug naar het halve A4-tje in het instructieboekje? Nee, dat zat er niet meer in. Door toename van het aantal computers in de auto, de huidige Mercedes S-class heeft er meer dan honderd, is het aantal kabels in de afgelopen tien jaar zelfs sterk aan het toenemen. Ik blijf voorlopig nog even spitten op mijn werk. Tot er weer iets nieuws ontwikkeld wordt….

Ruud Huijer